Industrialisatie en prefab van installatiecomponenten versnelt renovatiegolf

Bij de verduurzaming van bestaande woningen worden meestal ook alle installaties, leidingen en kanalen vervangen. Om al die duizenden, zelfs miljoenen woningen te kunnen aanpassen is industrialisatie van dit installatiewerk hard nodig. Dat betekent niet alleen dat er veel meer installaties zoals warmtepompen en wtw-units moeten worden gebouwd, maar ook de componenten en de manier hoe deze onderdelen kunnen worden ingepast moet geïndustrialiseerd worden. Een van de bedrijven die zijn focus vol op deze activiteiten heeft gericht, is de dit jaar opgerichte Installatiefabriek van Breman IJsselmuiden. Cezar de Jong, business developer bij de Installatiefabriek, vertelt wat dat concreet inhoudt.

Auteur: Harmen Weijer

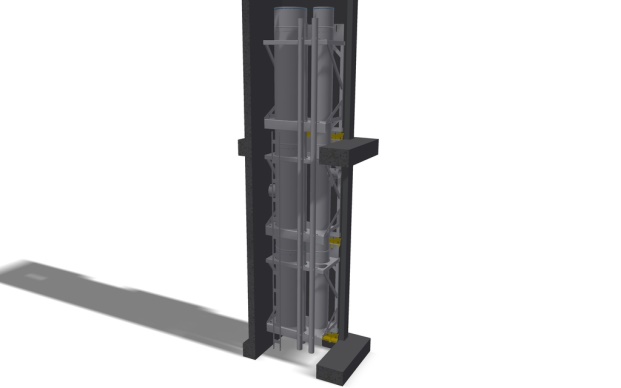

De Installatiefabriek heeft de stapelschacht ontwikkeld en past die nu ook toe in de renovatie van jaren.

Breman Installatiegroep is voor de meesten bekend als installatiepartner, maar deze installatiebedrijven worden mede ondersteund door De Installatiefabriek. “Dit is een nieuwe divisie binnen de Breman Installatiegroep,” vertelt De Jong, “die zich richt op het maken en prefabriceren van verschillende componenten voor de eigen Breman-concepten en de markt. Wij kunnen zowel maatwerk leveren van n=1 als grote getallen vanuit ons geïndustrialiseerd proces in IJsselmuiden.”

Breman Installatiegroep is voor de meesten bekend als installatiepartner, maar deze installatiebedrijven worden mede ondersteund door De Installatiefabriek. “Dit is een nieuwe divisie binnen de Breman Installatiegroep,” vertelt De Jong, “die zich richt op het maken en prefabriceren van verschillende componenten voor de eigen Breman-concepten en de markt. Wij kunnen zowel maatwerk leveren van n=1 als grote getallen vanuit ons geïndustrialiseerd proces in IJsselmuiden.”

De Installatiefabriek is een moderne doorstart van Bremans voormalige divisie Schoorsteenfabriek. “Wij zijn al jaren bekend van de rookgasafvoeren, maar die verdwijnen nu snel. In nieuwbouw zit al geen rookgasafvoer meer, omdat die aardgasvrij worden verwarmd. En in veel renovaties wordt ook meer en meer gekozen voor warmtepompen en wtw-units, waarvoor wij ook de componenten maken.”

Dat moet zo effectief mogelijk gebeuren, weet De Jong, omdat er enerzijds snelheid gemaakt moet worden, en anderzijds omdat er handjes tekortkomen op de bouw. “Dat betekent dus dat we die componenten zo makkelijk mogelijk moeten aanleveren op de bouw, dus geprefabt. Daarnaast hebben we opdrachtgevers die van ons graag schachten of dakkanalen willen ontvangen. Het liefst zou ik een schacht maken die overal in zou passen, maar dat is nog niet mogelijk. Bovendien heb je bij renovaties te maken met allerlei toegevoegde elementen die door de jaren heen in de originele schacht is terechtgekomen.”

Stapelschacht

De Jong noemt in dat kader een recent voorbeeld. “Bij de renovatie van twee jaren 60 flats van 11 verdiepingen hoog in Zwolle, die in deze maanden plaatsvindt, verzorgt Breman het installatiewerk. Wij hebben daarvoor vanuit De Installatiefabriek een stapelschacht toegepast, die in onze fabriek in IJsselmuiden geheel wordt geprefabriceerd. Die wordt in onderdelen aangeleverd in een lengtemaat die precies in de lift van de flat past. Dat is belangrijk want het moet in een treintje kunnen lopen zonder dat de bewoners er veel last van hebben, dus ook niet buitenlangs. Eenmaal in de schacht ontdekten we op de vijfde verdieping dat er een stuk beton in de schacht is gekomen, waarschijnlijk als omkasting van een wasmachinepijp. Deze is niet makkelijk te verwijderen en dus kunnen we niet verder met onze stapelschacht. We hebben hier door middel van een beugel een aanpassing gemaakt, zodat we om dat stuk beton kunnen en toch door kunnen met de stapelschacht.”

Het is een van de uitzonderingen die de regel bevestigen in het werk van De Installatiefabriek. “Wij krijgen vanuit de markt – via onze eigen Breman-bedrijven en ook andere installateurs – de vraag of we hen bij bepaalde issues kunnen helpen. Daar denken we met ons team stevig over na, de een meer conceptueel, de ander weer heel praktisch, maar allemaal met de gedachte dat het prefab en geïndustrialiseerd kan worden.”

Ballast

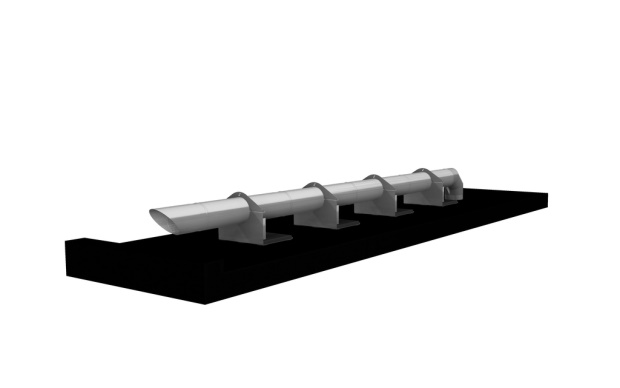

Voor de dakkanalen zijn de beugels slim geengineerd met ballast in de beugels in plaats van eronder.

De Jong noemt een ander voorbeeld op dit vlak bij een van de andere producten die De Installatiefabriek levert: dakkanalen. “Die produceren we ook prefab en gaan in pallets naar de bouwlocatie. Meestal gebeurt dat in opdracht, maar we hebben ook een eigen montageploeg. Met die mannen hebben we laatst hun werkwijze geëvalueerd, en daaruit kwam voort dat hun werk sneller en efficiënter kan als de ballast van het kanaal niet onder de beugel – en dus als eerste – wordt vastgezet, maar juist later. Daarop zijn we een andere beugel gaan engineeren, waarbij het mogelijk is om de ballast in de beugel te zetten. Dus niet eens vast en met de mogelijkheid tot meer flexibiliteit bij de aanleg van deze kanalen.”

Treintjes

In de Installatiefabriek in IJsselmuiden is goed te zien hoe de treintjes lopen. Het begint bij de rollen aluminium, waarvan alle componenten worden gemaakt. In een onlangs aangeschafte lasersnijder worden de platen op de gewenste maat uitgesneden. “Deze lasersnijder is een stuk preciezer en sneller dan de plasmasnijder die we eerder gebruikten.” Vervolgens worden ze bewerkt tot het gevraagde product, zoals pijpen of onderdelen van omkastingen. Aan het eind van de fabriek zijn de gehele schachten of zelfs het eigen warmtepompconcept met buitendeel in het dak, de EQ-air, klaar om naar de bouwlocatie vervoerd te worden.

Het is deze manier van efficiënt en prefab produceren die nodig is om de komende jaren te kunnen voldoen aan de duurzaamheidsopgave in de bestaande bouw. Zo wordt de renovatiegolf een heuse wave en geen rimpelgolfje.